Севастополь возвращает себе позиции промышленного центра. Конструкторское бюро коммутационной аппаратуры запустило новое производство технологической оснастки: компания T-Mould, выпускающая формы для изделий из пластмассы, наращивает производство и выходит в лидеры среди российских предприятий.

Превратиться в мощный производственный центр – одна из приоритетных задач для Севастополя. Программу промышленного развития в 2015 году разработало Агентство стратегического развития города. Конструкторское бюро коммутационной аппаратуры выступило участником программы, взяв на себя высокотехнологичное производство оснастки. За четыре года кластер так и не был создан, однако Конструкторское бюро реализовывало проект за собственные средства. В проект инвестировали более 100 миллионов рублей. Севастопольское предприятие T-Mould стало лидером на российском рынке производителей оснастки.

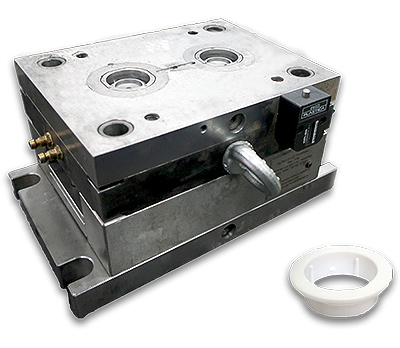

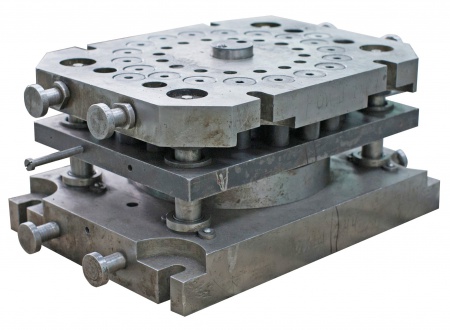

АНДРЕЙ МАШКИН, заместитель генерального директора T-Mould ООО «КБ коммутационной аппаратуры»: «Это пресс-формы, штампы и приспособления для того, чтобы обеспечить потребность в литье деталей из различных пластиковых материалов. А также штамповки листового материала. И получение по требованию заказчика любой детали, которая ему необходима».

От простого колпачка на упаковке до замысловатых автомобильных деталей – современного человека окружают изделия из пластика. Чтобы изготовить широкий спектр пластмассовых товаров народного потребления, авиа- и судостроения, необходимы специальные формы для литья. Здесь их и производят.

АНДРЕЙ МАШКИН, заместитель генерального директора T-Mould ООО «КБ коммутационной аппаратуры»: «Создавалось это производство в рамках потребностей КБ Коммутационной аппаратуры, это изделия для электротехнической промышленности, и в составе сборочных единиц были эти пластиковые детали. Сейчас перед нами стоит задача выхода на внешние рынки. Поэтому мы можем по требованиям заказчика сделать как колпачок от канистры, строительный дюбель или что-то другое для автопрома. Любые можем выполнить заказы, которые соответствуют нашим технологическим возможностям, а они у нас достаточно широкие».

На заводе создают продукты мирового уровня. Пресс-форму для этой детали изготовили в компанииT-Mould по заказу Морского гидрофизического института в кооперации с Марлин-Юг. Полусфера – корпус дрейфующего буя. Такие можно встретить в Индийском океане.

ИГОРЬ БАГИМОВ, менеджер по развитию T-Mould ООО «КБ коммутационной аппаратуры»: «Мы сделали пресс-форму для него. Причём проект был очень интересный, много технических было вопросов и ограничений, но я считаю, что мы хорошо справились с ним, и на сегодняшний момент тестовые испытания проходят уже в рабочих условиях. То есть они плавают по морям и океанам».

Сфера кажется простой лишь на первый взгляд. Требования к изделию высоки. Опытная партия – около 50 штук. Материал – сверхпрочный поликарбонат.

«У него есть много особенностей по обработке, по литью. Поэтому мы проводили инженерные расчёты для того, чтобы убедиться, что у нас эта деталь отольётся и будет работать. Ну, прочность можно проверить».

Пластмассовый буй должен быть достаточно крепким, чтобы выдержать падение с высоты 12 метров и перепады температур от -50 до +40 градусов Цельсия. Проект прорабатывали вместе с учёными Морского гидрофизического института.

ИГОРЬ БАГИМОВ, менеджер по развитию T-Mould ООО «КБ коммутационной аппаратуры»: «Подобный проект, я считаю, что очень хороший пример сотрудничества севастопольских предприятий. Мы можем совместно выпускать продукты на уровне мировых стандартов по качеству и по значимости».

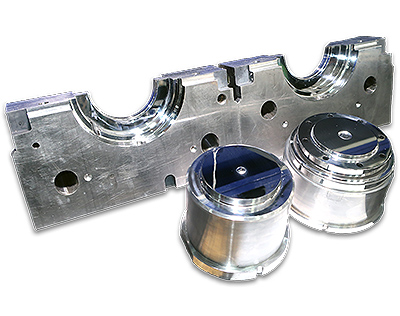

От замысла до готового изделия. Над воплощением идей в проекте T-Mould работают 72 сотрудника: инженеры, конструкторы, программисты, шлифовщики. Производство структурировано: 8 цехов по типам оборудования. В конструкторском отделе ищут варианты технических решений. Далее деталь изготавливают, укрепляют, гравируют и шлифуют до идеально гладкой поверхности на современных станках.

Здесь закаляют сталь. Чтобы сделать деталь крепкой, её нагревают в печи до 830 градусов, а после опускают в ванны с маслом и солёной водой. Это продлевает срок службы металлического изделия в 30 раз.

ЕКАТЕРИНА КОЛОМИЕЦ, корреспондент: «Работа кипит – искры летят. В этом цехе шлифуют детали с точностью обработки до сотых долей миллиметра».

Шлифовщика 6-го разряда Александра Гальченко на предприятии называют не иначе как маэстро. Внимание к деталям и педантичность стали чертами характера за долгие годы. В Конструкторском бюро коммутационной аппаратуры мастер – более 20 лет.

АЛЕКСАНДР ГАЛЬЧЕНКО, шлифовщик 6-го разряда: «Нужно для сборки пресс-форм, штампов. Мы выполняем работу с точность в семь раз тоньше волоса человека, то есть точнее».

Точность исполнения деталей проверяют двумя способами: контактным – измерительной машиной на гранитной плите, и бесконтактным – с помощью новейшего, единственного в Крыму, высокоточного электронного микроскопа. Машина позволяет выводить результаты прямо на компьютер и оценить погрешность выполнения детали с точностью до микрона.

ЕВГЕНИЙ ГОКОВ, инженер-контролёр отдела технического контроля: «Он даёт нам возможность не привязываться к осям микроскопа, то есть можно выбрать любую удобную для нас плоскостей за базовую, и соответственно, от неё производить изменения с минимальной погрешностью».

АНДРЕЙ МАШКИН, заместитель генерального директора T-Mould ООО «КБ коммутационной аппаратуры»: «Мы успешно двигаемся, на мой взгляд, по той дорожной карте, которую мы согласовали на пять лет, но предстоит сделать ещё очень многое. Наша стратегическая цель – это 10% рынка Российской Федерации, которые отвечают нашему сегменту. Для этого нам надо увеличить наши производственные мощности и возможности не менее чем в 10 раз».

Главный ресурс проекта – это люди. Чтобы развиваться, предприятию необходимы квалифицированные специалисты, способные использовать ноу-хау. T-Mould сотрудничает с Севастопольским государственным университетом.

АНДРЕЙ МАШКИН, заместитель генерального директора T-Mould ООО «КБ коммутационной аппаратуры»: «Мы работаем с университетом, пытаемся влиять на учебные программы, оснастили рабочие классы стойками ЧПУ, приобрели оборудование высокотехнологичное. То есть там обучение проходит предварительное, дальше они приходят к нам, проходят собеседование, получают наставничество».

В ближайшие пять лет предприятие вырастет ещё больше. В планах – увеличение объёмов производства в 10 раз. Места у новейших станков займут, в том числе, выпускники севастопольского вуза.

Екатерина Коломиец, Дмитрий Фомин, «Севинформбюро»

Превратиться в мощный производственный центр – одна из приоритетных задач для Севастополя. Программу промышленного развития в 2015 году разработало Агентство стратегического развития города. Конструкторское бюро коммутационной аппаратуры выступило участником программы, взяв на себя высокотехнологичное производство оснастки. За четыре года кластер так и не был создан, однако Конструкторское бюро реализовывало проект за собственные средства. В проект инвестировали более 100 миллионов рублей. Севастопольское предприятие T-Mould стало лидером на российском рынке производителей оснастки.

АНДРЕЙ МАШКИН, заместитель генерального директора T-Mould ООО «КБ коммутационной аппаратуры»: «Это пресс-формы, штампы и приспособления для того, чтобы обеспечить потребность в литье деталей из различных пластиковых материалов. А также штамповки листового материала. И получение по требованию заказчика любой детали, которая ему необходима».

От простого колпачка на упаковке до замысловатых автомобильных деталей – современного человека окружают изделия из пластика. Чтобы изготовить широкий спектр пластмассовых товаров народного потребления, авиа- и судостроения, необходимы специальные формы для литья. Здесь их и производят.

АНДРЕЙ МАШКИН, заместитель генерального директора T-Mould ООО «КБ коммутационной аппаратуры»: «Создавалось это производство в рамках потребностей КБ Коммутационной аппаратуры, это изделия для электротехнической промышленности, и в составе сборочных единиц были эти пластиковые детали. Сейчас перед нами стоит задача выхода на внешние рынки. Поэтому мы можем по требованиям заказчика сделать как колпачок от канистры, строительный дюбель или что-то другое для автопрома. Любые можем выполнить заказы, которые соответствуют нашим технологическим возможностям, а они у нас достаточно широкие».

На заводе создают продукты мирового уровня. Пресс-форму для этой детали изготовили в компанииT-Mould по заказу Морского гидрофизического института в кооперации с Марлин-Юг. Полусфера – корпус дрейфующего буя. Такие можно встретить в Индийском океане.

ИГОРЬ БАГИМОВ, менеджер по развитию T-Mould ООО «КБ коммутационной аппаратуры»: «Мы сделали пресс-форму для него. Причём проект был очень интересный, много технических было вопросов и ограничений, но я считаю, что мы хорошо справились с ним, и на сегодняшний момент тестовые испытания проходят уже в рабочих условиях. То есть они плавают по морям и океанам».

Сфера кажется простой лишь на первый взгляд. Требования к изделию высоки. Опытная партия – около 50 штук. Материал – сверхпрочный поликарбонат.

«У него есть много особенностей по обработке, по литью. Поэтому мы проводили инженерные расчёты для того, чтобы убедиться, что у нас эта деталь отольётся и будет работать. Ну, прочность можно проверить».

Пластмассовый буй должен быть достаточно крепким, чтобы выдержать падение с высоты 12 метров и перепады температур от -50 до +40 градусов Цельсия. Проект прорабатывали вместе с учёными Морского гидрофизического института.

ИГОРЬ БАГИМОВ, менеджер по развитию T-Mould ООО «КБ коммутационной аппаратуры»: «Подобный проект, я считаю, что очень хороший пример сотрудничества севастопольских предприятий. Мы можем совместно выпускать продукты на уровне мировых стандартов по качеству и по значимости».

От замысла до готового изделия. Над воплощением идей в проекте T-Mould работают 72 сотрудника: инженеры, конструкторы, программисты, шлифовщики. Производство структурировано: 8 цехов по типам оборудования. В конструкторском отделе ищут варианты технических решений. Далее деталь изготавливают, укрепляют, гравируют и шлифуют до идеально гладкой поверхности на современных станках.

Здесь закаляют сталь. Чтобы сделать деталь крепкой, её нагревают в печи до 830 градусов, а после опускают в ванны с маслом и солёной водой. Это продлевает срок службы металлического изделия в 30 раз.

ЕКАТЕРИНА КОЛОМИЕЦ, корреспондент: «Работа кипит – искры летят. В этом цехе шлифуют детали с точностью обработки до сотых долей миллиметра».

Шлифовщика 6-го разряда Александра Гальченко на предприятии называют не иначе как маэстро. Внимание к деталям и педантичность стали чертами характера за долгие годы. В Конструкторском бюро коммутационной аппаратуры мастер – более 20 лет.

АЛЕКСАНДР ГАЛЬЧЕНКО, шлифовщик 6-го разряда: «Нужно для сборки пресс-форм, штампов. Мы выполняем работу с точность в семь раз тоньше волоса человека, то есть точнее».

Точность исполнения деталей проверяют двумя способами: контактным – измерительной машиной на гранитной плите, и бесконтактным – с помощью новейшего, единственного в Крыму, высокоточного электронного микроскопа. Машина позволяет выводить результаты прямо на компьютер и оценить погрешность выполнения детали с точностью до микрона.

ЕВГЕНИЙ ГОКОВ, инженер-контролёр отдела технического контроля: «Он даёт нам возможность не привязываться к осям микроскопа, то есть можно выбрать любую удобную для нас плоскостей за базовую, и соответственно, от неё производить изменения с минимальной погрешностью».

Таких предприятий в России – единицы.

За год производство шагнуло вперёд: в проект инвестировали более 100 миллионов рублей.

Заказы севастопольскому предприятию приходят из Москвы и Подмосковья, Сибири, Урала и Поволжья.

За год производство шагнуло вперёд: в проект инвестировали более 100 миллионов рублей.

Заказы севастопольскому предприятию приходят из Москвы и Подмосковья, Сибири, Урала и Поволжья.

АНДРЕЙ МАШКИН, заместитель генерального директора T-Mould ООО «КБ коммутационной аппаратуры»: «Мы успешно двигаемся, на мой взгляд, по той дорожной карте, которую мы согласовали на пять лет, но предстоит сделать ещё очень многое. Наша стратегическая цель – это 10% рынка Российской Федерации, которые отвечают нашему сегменту. Для этого нам надо увеличить наши производственные мощности и возможности не менее чем в 10 раз».

Главный ресурс проекта – это люди. Чтобы развиваться, предприятию необходимы квалифицированные специалисты, способные использовать ноу-хау. T-Mould сотрудничает с Севастопольским государственным университетом.

АНДРЕЙ МАШКИН, заместитель генерального директора T-Mould ООО «КБ коммутационной аппаратуры»: «Мы работаем с университетом, пытаемся влиять на учебные программы, оснастили рабочие классы стойками ЧПУ, приобрели оборудование высокотехнологичное. То есть там обучение проходит предварительное, дальше они приходят к нам, проходят собеседование, получают наставничество».

В ближайшие пять лет предприятие вырастет ещё больше. В планах – увеличение объёмов производства в 10 раз. Места у новейших станков займут, в том числе, выпускники севастопольского вуза.

Екатерина Коломиец, Дмитрий Фомин, «Севинформбюро»