В Севастополе растет и развивается новое высокотехнологичное производство. Продукция под брендом T-Mould востребована по всей стране.

Что такое T-Mould

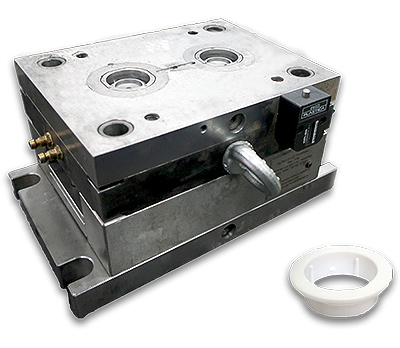

Современный мир, как бы мы к этому ни относились, – это мир пластика. Из него делается огромное множество вещей, от посуды и тары для бытовой химии до деталей смартфонов, автомобилей и самолётов. И ни одну деталь не сделать без пресс-форм и штампов, производством которых и занимаются в Севастополе.

К работе над проектом T-Mould Конструкторское бюро коммутационной аппаратуры приступило в 2014 году. Проект должен был стать частью приборостроительного кластера, создание которого предусматривала разработанная Агентством стратегического развития Севастополя программа промышленного развития города. Но кластер не состоялся, а вот T-Mould жив, динамично развивается и обретает всё новых партнёров.

За эти годы в проект инвестировано более 100 млн. рублей. Производство высокотехнологичное, поэтому людей на нем занято немного: 72 сотрудника, в том числе 14 конструкторов и технологов.

«Новое оборудование не требует присутствия человека у каждого станка, – поясняет коммерческий директор T-Mould Сергей Квитко. – Один оператор обслуживает несколько станков. Всего рабочих чуть более 30 человек. Большинство – выпускники севастопольских учебных заведений».

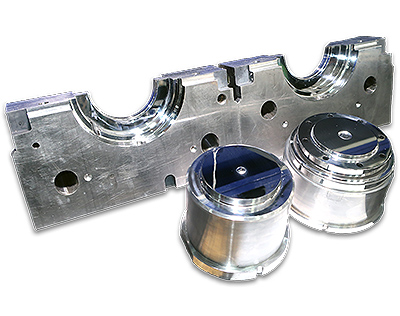

Увидеть всё собственными глазами мы смогли во время экскурсии по цехам. Многие станки, которые позволяют добиваться высочайшего качества продукции, поистине уникальны – в нашей стране их буквально единицы. Вот, например, станок 5-координатной обработки – он действует по заданной программе, обрабатывая металлические детали на скорости до 20 тысяч оборотов в минуту. Его предприятие приобрело в прошлом году. А некоторые станки только вводятся в эксплуатацию – сейчас сотрудники T-Mould учатся на них работать.

В этом помещении – рабочие места технологов. Ничего особенного: людей, сидящих за компьютерами, можно увидеть в каждом офисе. Но от этих зависит конечный результат производства: они разрабатывают технологические процессы обработки деталей, описывают алгоритм выполнения работ и отправляют готовые программы на станки с числовым программным управлением.

А вот участок электроэрозионной обработки деталей. Здесь материал обрабатывается электрическими разрядами, под воздействием которых происходит разрушение металла. Похоже на работу скульптора, только вместо резца – электрический ток, проходящий между инструментом и деталью.

«Возникающая искра выжигает материал с поверхности формообразующих деталей, – рассказывает менеджер по развитию T-Mould Игорь Багимов. – Подобные станки позволяют получать очень сложные поверхности и повторять их потом в пластмассе. В этом цеху два таких станка. А во всей стране таких всего несколько».

Амбициозная, но реальная

Высокотехнологичное оборудование позволяет выполнить любое пожелание заказчика, которому нужна пресс-форма для пластиковых или резиновых изделий. Не удивительно, что число партнеров предприятия постоянно растет. По желанию на пресс-форму можно нанести и логотип заказчика. Делает это лазерный гравер. Испытывается продукция здесь же, на предприятии. Для заказчиков это тоже важно.

«Потребители такой продукции работают в самых разных отраслях промышленности – это автопром, судо- и авиастроение, электротехника, многие другие направления, включая пищевую промышленность, медицину, производство товаров народного потребления. Если же говорить о географии, то наши заказчики есть в Центральной России, Москве, Подмосковье, Сибири, Поволжье, Урале... Практически вся Россия. Стратегическая задача, поставленная перед нашим проектом, – стать заметным игроком в производстве оснастки на территории страны с долей рынка в доступном сегменте не менее 10%. Задача амбициозная, но, если приложить усердие, вполне реальная», – говорит заместитель гендиректора КБ коммутационной аппаратуры по производству оснастки Андрей Машкин.

Разработана и успешно выполняется дорожная карта по достижению намеченного результата. Задача хоть и интересная, но непростая: рынок растет стремительно, буквально на 15% в год. Соответственно должно расти и севастопольское производство. Для этого, подчеркивает Андрей Машкин, есть самое главное – желание и подтвержденные инвестиции. Но есть и проблемы – динамично растущее высокотехнологичное производство испытывает кадровый дефицит.

«Динамично развивающееся высокотехнологичное производство предполагает создание рабочих мест принципиально нового типа – от сотрудников требуется серьёзная инженерная подготовка, глубокие знания во многих областях, – говорит Андрей Витальевич. – Пока, к сожалению, высококвалифицированные кадры приходится привлекать из других городов. Поэтому сейчас мы работаем в СевГУ, пытаемся включить в их образовательные программы дополнительные дисциплины для подготовки конструкторов, технологов. Проведена работа по оснащению учебных классов современными стойками для оборудования ЧПУ, установлено высокотехнологичное металлообрабатывающее оборудование. Пройдя обучение, студенты приходят к нам, проходят собеседование, работают с наставниками. Но эту работу надо усиливать, потому что потребность в кадрах будет расти».

Не исключено, что в будущем в СевГУ может появиться новая специальность - подобный опыт сотрудничества вуза и бизнес-партнера здесь уже есть. Как мы уже рассказывали, по инициативе Алексея Чалого в университете создана магистратура «Энерджинет», первые выпускники которого уже приступили к работе. Вполне возможно, что подобным образом будут со временем обеспечиваться и потребности производства оснастки. Пока же студенты проходят здесь практику и готовятся к будущей работе с помощью наставников.

Техника на грани фантастики

Тем временем наша экскурсия продолжается. Отделение термической обработки встречает гостей тепло во всех смыслах слова. Тут детали проходят закалку, которая повышает их твердость и помогает им работать значительно дольше.

«Мы помещаем детали в печь и производим их закалку до определенной твёрдости, – рассказывает сотрудник цеха Василий Касьяненко. – Температура нагрева регулируется – вот сейчас она равна 830 градусам. Закаливаем в основном инструментальные высокоуглеродистые стали. В результате закалки ресурс детали повышается в 30 раз».

Один из последних этапов производства – шлифовка. На этом участке продукции придают идеальную чистоту и высокое качество. Координатно-шлифовальный станок с ЧПУ позволяет обработать самые мелкие или труднодоступные места каждой детали. Ну а проверка каждой из них на соответствие задуманному – задача отдела технического контроля. Здесь тоже есть чем восторгаться: высокоточная измерительная машина позволяет оценивать геометрические размеры детали с точностью до 2,5 микрона. Есть у неё и функция так называемой обратной инженерии. Что это значит, объясняет Игорь Багимов.

«Машина может работать в режиме сканирования – если нужно повторить деталь, чертеж которой отсутствует, машина её отсканирует, получит так называемое облако точек, и деталь можно запускать в производство», – говорит он.

Один из сотрудников отдела технического контроля – Евгений Гоков, выпускник СевНТУ (ныне – СевГУ) 2009 года. Ему, в отличие от многих однокурсников, повезло – он работает по специальности с первого дня.

«Работать тут очень интересно – это не серийное производство, не рутина, каждая деталь индивидуальна», – говорит он.

Самую высокую оценку Евгений дает и оборудованию, которым пользуются сотрудники отдела:

«Деталь не обязательно располагать по осям микроскопа – можно поставить её по диагонали, взять какую-то плоскость и принять её за базу. Это позволяет определить точные размеры без погрешности».

В помещении, где работают конструкторы, царит сосредоточенная тишина. После цехов, где шумят станки, она ощущается особенно остро.

«Здесь продумывают технические решения, которые будут работать годы и годы. Конструкторы – это замысел, это чертежи и математическая модель изделия и оснастки, которая это изделие формирует. Помогает им в этом специальное программное обеспечение. Конструкторов у нас девять, вся конструкторско-технологическая группа – 14 человек», – рассказывает Сергей Квитко.

Один из конструкторов, Юрий Желтовский – ещё один выпускник СевНТУ. Их здесь, похоже, подавляющее большинство, но есть и исключения. Коммерческий директор Сергей Квитко, например, получил экономическое, а затем бизнес-образование в Москве, после чего повышал свою квалификацию в Испании. Возможность для профессионального роста есть и у сотрудников предприятия. И они её высоко ценят – ведь там, где люди заняты настоящим делом, гарантией успешного будущего служит именно высокий уровень профессионализма.

«Обучением своих сотрудников мы занимаемся постоянно, к нам приезжают ведущие специалисты в своих отраслях. В том числе – в области проектирования, проведения инженерных расчётов с помощью специальных программных продуктов. Вот буквально на прошлой неделе у нас проходило обучение по повышению качества полировки металлов. Современные технологии требуют постоянного совершенствования», – говорит Игорь Багимов.

От дюбеля до исследователя морских просторов

Заканчивается экскурсия в импровизированном музее, где собраны самые разнообразные изделия, изготовленные с помощью продукции предприятия. Точнее, их малая часть – в общей сложности специалистами КБ коммуникационной аппаратуры спроектировано 3500 единиц оснастки. Поначалу эта работа была привязана исключительно к производству собственной электротехнической продукции, теперь же спектр областей применения усилий самый широчайший. Чего только нет в этом музее – от дюбелей и пивных кранов до фонариков, с помощью которых ищут потерпевших кораблекрушение. Вот колпачки для бутылок с бытовой химией – никто из нас, покупая их в магазине, и не подозревает, что здесь есть частица труда севастопольцев. Это корпус взрывателя для горнодобывающей промышленности, это – коробочка для акварельных красок, а это корпус датчика температуры, который необходим для определения качества вакцины. Вот оболочка гигрометра – с ней получилось очень интересно. Заказчик попросил переделать пресс-форму для её производства, с которой не слишком хорошо справились на Тайване.

«Мы эту форму перепроектировали, восстановили её работоспособность и отправили её заказчику, и тот наладил серийный выпуск гигрометров, которые теперь покупает, в том числе и наше предприятие», – смеётся Игорь Багимов.

А вот, пожалуй, самый интересный экспонат - корпус буя, который помогает севастопольским ученым изучать Арктику и мировой океан.

Этой работой Морской гидрофизический институт РАН занимается давно и серьезно. Требования к корпусу буя тоже самые серьезные: начиненный электроникой корпус должен выдержать удар с высоты о воду или лед, громадные перепады температур и прочие воздействия среды, которая зачастую ведет себя агрессивно. Получив заказ на изготовление пресс-формы для бесстрашного исследователя морских просторов, сотрудники T-Mould отнеслись к делу с присущими им ответственностью и профессионализмом.

«Проект был очень интересный, много технических вопросов и ограничений, – рассказывает Игорь Багимов. –Для изготовления корпусов используется поликарбонат – материал, который сложно обрабатывать. Мы вместе с коллегами из Морского гидрофизического института несколько доработали сам конструктив, провели ряд расчетов и изменили режимы литья, сделав стенки потолще. Это позволило нам выполнить работу более качественно, и сейчас наши буи уже плавают по морям и океанам. На мой взгляд, это очень хороший пример сотрудничества севастопольских ученых и производственников. Справившись с этой задачей, мы доказали, что можем выпускать продукцию на уровне мировых стандартов и по качеству, и по значимости».

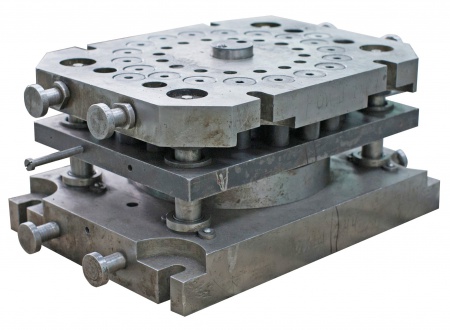

Формируя будущее

Ресурс пресс-форм и штампов для пластика и резины, которые выпускает T-Mould, очень разный и зависит от требований заказчика. С помощью одной пресс-формы можно отлить 10 тысяч корпусов для дрейфующего буя. А вот формы для дюбелей могут работать миллионы циклов, причем форма многоместная – за один раз отливается сразу 10 деталей. Таким образом, с её помощью можно сделать минимум 10 млн дюбелей, которые нужны для любой стройки. И что особенно важно, подчеркивают собеседники, речь идёт о производстве не товаров народного потребления, а высокотехнологичных средств производства. А это – показатель развитости промышленности, более высокий её уровень, не присущий странам третьего мира.

Так что люди, спешащие хоронить севастопольскую промышленность, не правы.

Пример T-Mould доказывает, что успешно работать и развиваться можно и в условиях санкций, и без помощи государства – хотя без санкций, конечно, было бы еще проще. Другое дело, что современная промышленность существенно отличается от прежней. Заводы, через проходные которых по утрам проходили десятки тысяч человек, остались в прошлом. Смириться с этой мыслью могут не все, но таково требование времени. А спорить со временем, как известно, дело бесперспективное. Так что главный совет, который можно дать желающим найти интересную и перспективную работу на современном производстве – учиться, учиться и учиться. Причем как можно лучше.

Ольга Смирнова

Фото: Ольга Смирнова

Источник: ForPost Новости Севастополя

Что такое T-Mould

Современный мир, как бы мы к этому ни относились, – это мир пластика. Из него делается огромное множество вещей, от посуды и тары для бытовой химии до деталей смартфонов, автомобилей и самолётов. И ни одну деталь не сделать без пресс-форм и штампов, производством которых и занимаются в Севастополе.

К работе над проектом T-Mould Конструкторское бюро коммутационной аппаратуры приступило в 2014 году. Проект должен был стать частью приборостроительного кластера, создание которого предусматривала разработанная Агентством стратегического развития Севастополя программа промышленного развития города. Но кластер не состоялся, а вот T-Mould жив, динамично развивается и обретает всё новых партнёров.

За эти годы в проект инвестировано более 100 млн. рублей. Производство высокотехнологичное, поэтому людей на нем занято немного: 72 сотрудника, в том числе 14 конструкторов и технологов.

«Новое оборудование не требует присутствия человека у каждого станка, – поясняет коммерческий директор T-Mould Сергей Квитко. – Один оператор обслуживает несколько станков. Всего рабочих чуть более 30 человек. Большинство – выпускники севастопольских учебных заведений».

Увидеть всё собственными глазами мы смогли во время экскурсии по цехам. Многие станки, которые позволяют добиваться высочайшего качества продукции, поистине уникальны – в нашей стране их буквально единицы. Вот, например, станок 5-координатной обработки – он действует по заданной программе, обрабатывая металлические детали на скорости до 20 тысяч оборотов в минуту. Его предприятие приобрело в прошлом году. А некоторые станки только вводятся в эксплуатацию – сейчас сотрудники T-Mould учатся на них работать.

В этом помещении – рабочие места технологов. Ничего особенного: людей, сидящих за компьютерами, можно увидеть в каждом офисе. Но от этих зависит конечный результат производства: они разрабатывают технологические процессы обработки деталей, описывают алгоритм выполнения работ и отправляют готовые программы на станки с числовым программным управлением.

А вот участок электроэрозионной обработки деталей. Здесь материал обрабатывается электрическими разрядами, под воздействием которых происходит разрушение металла. Похоже на работу скульптора, только вместо резца – электрический ток, проходящий между инструментом и деталью.

«Возникающая искра выжигает материал с поверхности формообразующих деталей, – рассказывает менеджер по развитию T-Mould Игорь Багимов. – Подобные станки позволяют получать очень сложные поверхности и повторять их потом в пластмассе. В этом цеху два таких станка. А во всей стране таких всего несколько».

Амбициозная, но реальная

Высокотехнологичное оборудование позволяет выполнить любое пожелание заказчика, которому нужна пресс-форма для пластиковых или резиновых изделий. Не удивительно, что число партнеров предприятия постоянно растет. По желанию на пресс-форму можно нанести и логотип заказчика. Делает это лазерный гравер. Испытывается продукция здесь же, на предприятии. Для заказчиков это тоже важно.

«Потребители такой продукции работают в самых разных отраслях промышленности – это автопром, судо- и авиастроение, электротехника, многие другие направления, включая пищевую промышленность, медицину, производство товаров народного потребления. Если же говорить о географии, то наши заказчики есть в Центральной России, Москве, Подмосковье, Сибири, Поволжье, Урале... Практически вся Россия. Стратегическая задача, поставленная перед нашим проектом, – стать заметным игроком в производстве оснастки на территории страны с долей рынка в доступном сегменте не менее 10%. Задача амбициозная, но, если приложить усердие, вполне реальная», – говорит заместитель гендиректора КБ коммутационной аппаратуры по производству оснастки Андрей Машкин.

Разработана и успешно выполняется дорожная карта по достижению намеченного результата. Задача хоть и интересная, но непростая: рынок растет стремительно, буквально на 15% в год. Соответственно должно расти и севастопольское производство. Для этого, подчеркивает Андрей Машкин, есть самое главное – желание и подтвержденные инвестиции. Но есть и проблемы – динамично растущее высокотехнологичное производство испытывает кадровый дефицит.

«Динамично развивающееся высокотехнологичное производство предполагает создание рабочих мест принципиально нового типа – от сотрудников требуется серьёзная инженерная подготовка, глубокие знания во многих областях, – говорит Андрей Витальевич. – Пока, к сожалению, высококвалифицированные кадры приходится привлекать из других городов. Поэтому сейчас мы работаем в СевГУ, пытаемся включить в их образовательные программы дополнительные дисциплины для подготовки конструкторов, технологов. Проведена работа по оснащению учебных классов современными стойками для оборудования ЧПУ, установлено высокотехнологичное металлообрабатывающее оборудование. Пройдя обучение, студенты приходят к нам, проходят собеседование, работают с наставниками. Но эту работу надо усиливать, потому что потребность в кадрах будет расти».

Не исключено, что в будущем в СевГУ может появиться новая специальность - подобный опыт сотрудничества вуза и бизнес-партнера здесь уже есть. Как мы уже рассказывали, по инициативе Алексея Чалого в университете создана магистратура «Энерджинет», первые выпускники которого уже приступили к работе. Вполне возможно, что подобным образом будут со временем обеспечиваться и потребности производства оснастки. Пока же студенты проходят здесь практику и готовятся к будущей работе с помощью наставников.

Техника на грани фантастики

Тем временем наша экскурсия продолжается. Отделение термической обработки встречает гостей тепло во всех смыслах слова. Тут детали проходят закалку, которая повышает их твердость и помогает им работать значительно дольше.

«Мы помещаем детали в печь и производим их закалку до определенной твёрдости, – рассказывает сотрудник цеха Василий Касьяненко. – Температура нагрева регулируется – вот сейчас она равна 830 градусам. Закаливаем в основном инструментальные высокоуглеродистые стали. В результате закалки ресурс детали повышается в 30 раз».

Один из последних этапов производства – шлифовка. На этом участке продукции придают идеальную чистоту и высокое качество. Координатно-шлифовальный станок с ЧПУ позволяет обработать самые мелкие или труднодоступные места каждой детали. Ну а проверка каждой из них на соответствие задуманному – задача отдела технического контроля. Здесь тоже есть чем восторгаться: высокоточная измерительная машина позволяет оценивать геометрические размеры детали с точностью до 2,5 микрона. Есть у неё и функция так называемой обратной инженерии. Что это значит, объясняет Игорь Багимов.

«Машина может работать в режиме сканирования – если нужно повторить деталь, чертеж которой отсутствует, машина её отсканирует, получит так называемое облако точек, и деталь можно запускать в производство», – говорит он.

Один из сотрудников отдела технического контроля – Евгений Гоков, выпускник СевНТУ (ныне – СевГУ) 2009 года. Ему, в отличие от многих однокурсников, повезло – он работает по специальности с первого дня.

«Работать тут очень интересно – это не серийное производство, не рутина, каждая деталь индивидуальна», – говорит он.

Самую высокую оценку Евгений дает и оборудованию, которым пользуются сотрудники отдела:

«Деталь не обязательно располагать по осям микроскопа – можно поставить её по диагонали, взять какую-то плоскость и принять её за базу. Это позволяет определить точные размеры без погрешности».

В помещении, где работают конструкторы, царит сосредоточенная тишина. После цехов, где шумят станки, она ощущается особенно остро.

«Здесь продумывают технические решения, которые будут работать годы и годы. Конструкторы – это замысел, это чертежи и математическая модель изделия и оснастки, которая это изделие формирует. Помогает им в этом специальное программное обеспечение. Конструкторов у нас девять, вся конструкторско-технологическая группа – 14 человек», – рассказывает Сергей Квитко.

Один из конструкторов, Юрий Желтовский – ещё один выпускник СевНТУ. Их здесь, похоже, подавляющее большинство, но есть и исключения. Коммерческий директор Сергей Квитко, например, получил экономическое, а затем бизнес-образование в Москве, после чего повышал свою квалификацию в Испании. Возможность для профессионального роста есть и у сотрудников предприятия. И они её высоко ценят – ведь там, где люди заняты настоящим делом, гарантией успешного будущего служит именно высокий уровень профессионализма.

«Обучением своих сотрудников мы занимаемся постоянно, к нам приезжают ведущие специалисты в своих отраслях. В том числе – в области проектирования, проведения инженерных расчётов с помощью специальных программных продуктов. Вот буквально на прошлой неделе у нас проходило обучение по повышению качества полировки металлов. Современные технологии требуют постоянного совершенствования», – говорит Игорь Багимов.

От дюбеля до исследователя морских просторов

Заканчивается экскурсия в импровизированном музее, где собраны самые разнообразные изделия, изготовленные с помощью продукции предприятия. Точнее, их малая часть – в общей сложности специалистами КБ коммуникационной аппаратуры спроектировано 3500 единиц оснастки. Поначалу эта работа была привязана исключительно к производству собственной электротехнической продукции, теперь же спектр областей применения усилий самый широчайший. Чего только нет в этом музее – от дюбелей и пивных кранов до фонариков, с помощью которых ищут потерпевших кораблекрушение. Вот колпачки для бутылок с бытовой химией – никто из нас, покупая их в магазине, и не подозревает, что здесь есть частица труда севастопольцев. Это корпус взрывателя для горнодобывающей промышленности, это – коробочка для акварельных красок, а это корпус датчика температуры, который необходим для определения качества вакцины. Вот оболочка гигрометра – с ней получилось очень интересно. Заказчик попросил переделать пресс-форму для её производства, с которой не слишком хорошо справились на Тайване.

«Мы эту форму перепроектировали, восстановили её работоспособность и отправили её заказчику, и тот наладил серийный выпуск гигрометров, которые теперь покупает, в том числе и наше предприятие», – смеётся Игорь Багимов.

А вот, пожалуй, самый интересный экспонат - корпус буя, который помогает севастопольским ученым изучать Арктику и мировой океан.

Этой работой Морской гидрофизический институт РАН занимается давно и серьезно. Требования к корпусу буя тоже самые серьезные: начиненный электроникой корпус должен выдержать удар с высоты о воду или лед, громадные перепады температур и прочие воздействия среды, которая зачастую ведет себя агрессивно. Получив заказ на изготовление пресс-формы для бесстрашного исследователя морских просторов, сотрудники T-Mould отнеслись к делу с присущими им ответственностью и профессионализмом.

«Проект был очень интересный, много технических вопросов и ограничений, – рассказывает Игорь Багимов. –Для изготовления корпусов используется поликарбонат – материал, который сложно обрабатывать. Мы вместе с коллегами из Морского гидрофизического института несколько доработали сам конструктив, провели ряд расчетов и изменили режимы литья, сделав стенки потолще. Это позволило нам выполнить работу более качественно, и сейчас наши буи уже плавают по морям и океанам. На мой взгляд, это очень хороший пример сотрудничества севастопольских ученых и производственников. Справившись с этой задачей, мы доказали, что можем выпускать продукцию на уровне мировых стандартов и по качеству, и по значимости».

Формируя будущее

Ресурс пресс-форм и штампов для пластика и резины, которые выпускает T-Mould, очень разный и зависит от требований заказчика. С помощью одной пресс-формы можно отлить 10 тысяч корпусов для дрейфующего буя. А вот формы для дюбелей могут работать миллионы циклов, причем форма многоместная – за один раз отливается сразу 10 деталей. Таким образом, с её помощью можно сделать минимум 10 млн дюбелей, которые нужны для любой стройки. И что особенно важно, подчеркивают собеседники, речь идёт о производстве не товаров народного потребления, а высокотехнологичных средств производства. А это – показатель развитости промышленности, более высокий её уровень, не присущий странам третьего мира.

Так что люди, спешащие хоронить севастопольскую промышленность, не правы.

Пример T-Mould доказывает, что успешно работать и развиваться можно и в условиях санкций, и без помощи государства – хотя без санкций, конечно, было бы еще проще. Другое дело, что современная промышленность существенно отличается от прежней. Заводы, через проходные которых по утрам проходили десятки тысяч человек, остались в прошлом. Смириться с этой мыслью могут не все, но таково требование времени. А спорить со временем, как известно, дело бесперспективное. Так что главный совет, который можно дать желающим найти интересную и перспективную работу на современном производстве – учиться, учиться и учиться. Причем как можно лучше.

Ольга Смирнова

Фото: Ольга Смирнова

Источник: ForPost Новости Севастополя